核废料搬运数控起重机设计与研究

- 分类:行业动态

- 作者:

- 来源:

- 发布时间:2021-08-17

- 访问量:0

【概要描述】核能作为清洁能源,其相关技术及配套设施发展已成为国家能源的重点方向, 在其开发过程中亟待解决的是核料对人体健康的危害。项目小组针对类桶核废料容器研制了数控起重机,通过集成 PLC 技术和运动控制技术实现对现有起重机装卸作业的精确控制,使之按照既定程序自主作业,也可由远程控制方式实现认为干预操作,实现了核废料等特色行业物料搬运的自动化、智能化、精确化及可视化作业。

核废料搬运数控起重机设计与研究

【概要描述】核能作为清洁能源,其相关技术及配套设施发展已成为国家能源的重点方向, 在其开发过程中亟待解决的是核料对人体健康的危害。项目小组针对类桶核废料容器研制了数控起重机,通过集成 PLC 技术和运动控制技术实现对现有起重机装卸作业的精确控制,使之按照既定程序自主作业,也可由远程控制方式实现认为干预操作,实现了核废料等特色行业物料搬运的自动化、智能化、精确化及可视化作业。

- 分类:行业动态

- 作者:

- 来源:

- 发布时间:2021-08-17

- 访问量:0

核能作为清洁能源,其相关技术及配套设施发展已成为国家能源的重点方向, 在其开发过程中亟待解决的是核料对人体健康的危害。项目小组针对类桶核废料容器研制了数控起重机,通过集成 PLC 技术和运动控制技术实现对现有起重机装卸作业的精确控制,使之按照既定程序自主作业,也可由远程控制方式实现认为干预操作,实现了核废料等特色行业物料搬运的自动化、智能化、精确化及可视化作业。

一、导言

核能源是国家优先发展的新能源之一,核能源开发面临较大的困扰是其对人 体健康的危害。通常在处理核废料和核废料搬运过程中,都需充分考虑其对人的 危害性。核废料的存储和运输在核废料处理过程中非常关键。一般是通过类似特 制桶类容器处理封装后,存放在专门的仓库内。

一桶核废料通常重几十千克到几吨不等。为了避免人在危险环境下作业,核 废料搬运宜采用自动化和智能化程度较高的作业方式。核废料搬运数控起重机

(以下简称“数控起重机”)采用数字化控制技术来自动控制现有的起重机,通过 使用 PLC 技术和运动控制技术实现起重机的精确控制,使之按照程序制定的流程进行作业,并可以通过远程的方式实现,从而实现核废料的全自动无人操控, 有效地完成物料搬运任务。

二、主要研究内容

1、总体设计方案

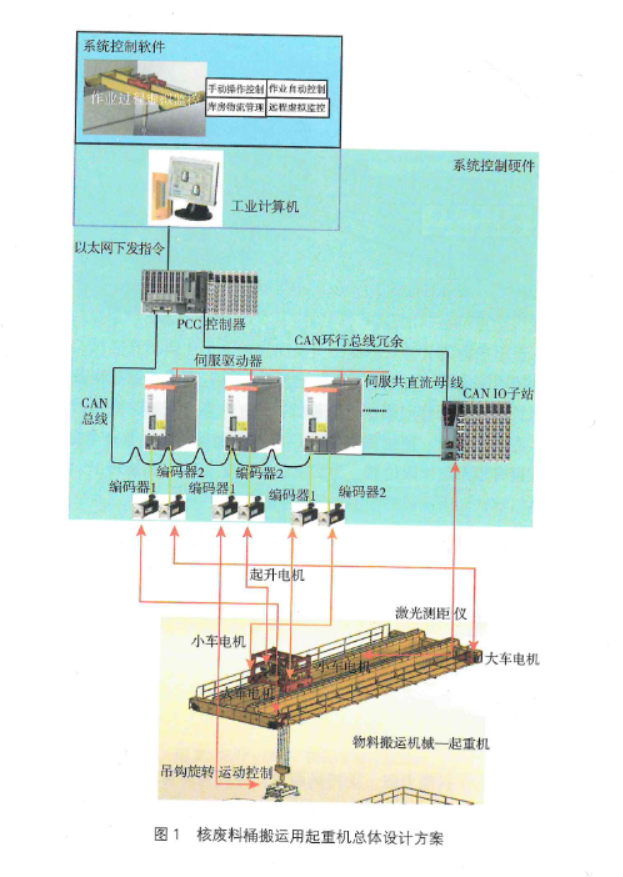

数控起重机的总体方案如图 1 所示,由起重机械本体、控制系统硬件、电气部分、系统控制软件组成。机械本体由大车、小车、主梁、起升、吊具、抓具等 机械结构组成,控制硬件系统含运动控制子系统(含电机、电机控制器,运动控 制器,相关开关元器件,IO 接口)等。系统控制软件是整个系统的核心,由作业工业流程定制子系统、堆放规划、库房管理、作业自动操作、作业手动操作等部 分组成。

数控起重机作业过程如下:数控起重机定位;用户给定作业工作流程,系统 根据工作流程,自动生产作业流程程序。并分解该程序为各个步骤;数控起重机

当前位置与下一目标位置的移动量(包括起升最小安全位置等)并达到相应位置, 按照程序实施当前目标位置的动作,完成后到达下一目标,直到完成整个作业过 程为止。数控起重机的整个控制系统为闭环控制,需要获取并判断当前的位置与 目标定位的差值,将差值信息反馈到控制系统,控制系统将根据反馈信息调整起 重机的位置,实现精确的移动和抓取,完成有效的作业。

2、机械系统设计

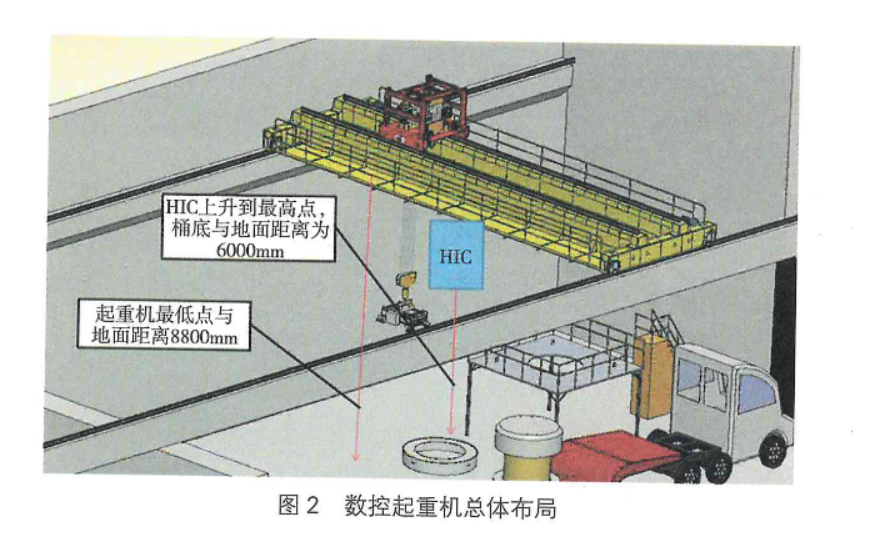

数控起重机总体布局如图 2 所示,采用双梁箱型结构。为了大小车准确定位,防止 HIC 桶摇摆,吊具和小车间采用可伸缩的刚性导杆防摇装置。大车和小车位置系统采用德国倍加福光栅孔检测技术。

大小车驱动器选用抗辐射的 SEW 平行轴系列减速机。走台上设有 4 盏照明灯,小车上有一站照明灯,保证起重机工作时摄像机监控的光源。大车上设有 2台摄像机,小车上设有 2 台摄像机确保起重机工作时,监控覆盖整个厂房。大小

车点都设置有 4 个限位开关,起重 2 个位冗余涉及。都设有零点定位限制器。为实现定位精度±5mm 和旋转 1°精度的要求。大小车电机和旋转电机都选用带编码器的电机保证定位精度。

3、控制系统设计

(1) 硬度系统设计

根据核废料搬运过程自动控制的需求,给出控制点设置位置,如图 1 所示。根据控制需求和初步控制点的设置,在总控室采用一台高性能的工作计算机作为 上位监控中心,可以通过以太网与下位 PLC 进行通讯。PLC 有以太网接口、USB、RS232、CAN 总线接口等,可方便的支持 MODBUS.TCP 协议。在总控室可扩展一个CAN 总线的I/O 子站,方便的控制现场 I/O。

因CAN 通讯方式抗干扰能力强,支持远距离,并且为高可靠传输,所以 PLC 与伺服驱动器以及 I/O 子站通过 CAN 总线进行通讯、由于伺服驱动器放在电气柜中,相互间通过 CAN 总线连接。

在起重机上布置有限位开关,实现起重机极限位和起重机校正。在起重机上布置有称重传感器和起重机限制器,可以精确测量当面载荷,当载荷超重时报警。 在起重机上布置有激光测距仪,可以精确的测量位置,与伺服驱动器、电机和 PCC 构成双闭环控制系统。

整个控制系统实现以下基本控制功能:大/小车运行精确控制、吊车/起升/旋 转运动控制、报警等。其控制作为分解以下动作的组合:

控制动作 1:起重机坐标初始化;

控制工况 2:从 CASK 屏蔽桶取HIC 到去污间;

控制工况 3:从存储工位取密封盖并放置指定位置; 控制工况 4:从HIC 处理位置取HIC 桶到储存工位; 控制工况 5:从井盖暂存位置取井盖到存储工位; 控制工况 6:起重机运动到检修工位;

控制工况 7:将HIC 桶运送至脱水间;

控制工况 8;将HIC 桶放置在脱水工位中。

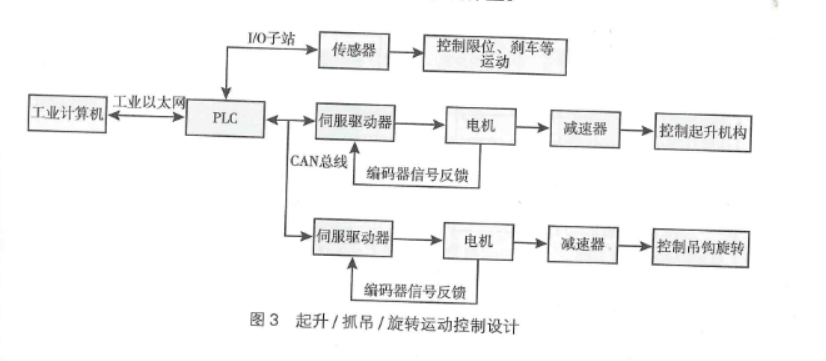

以起升机构为例,如图 3 所示,控制系统采用电机驱动葫芦的条形完成起升/抓吊动作。电机的编码器将位置信号实时反馈回 PLC 和上位机,构成闭环控制系统。上位机通过 PLC 控制起升机构下降,当起升机构上吊具的限位开关触发时,起升机构停止运动,驱动吊具电机转动,抓取物体。当抓取完成后,吊具上 的限位开关触发,并触发信号传给 PLC,PLC 控制起升机构上升运行到预设的高停止。下降/释放的运动控制与之相反。PLV 可控制吊钩电机,使吊具旋转,当旋转到位时触发限位开关,旋转停止。

(2) 控制系统软件系统设计

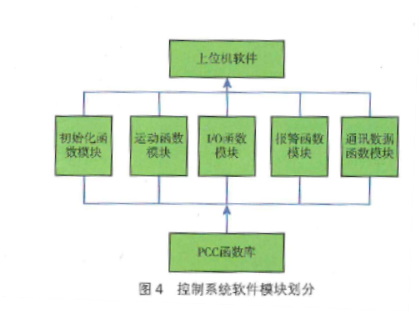

控制系统软件主要包括控制软件和上位机软件。对于控制系统软件,如图 4 所示,在PCC 中封装有函数库,为了方便软件的使用和管理,将 PCC 函数库进行重新封装和归类。根据系统的需要,将重新封装的函数分为 5 个模块:初始化函数模块、运动函数模块、I/O 函数模块、报警函数模块和通讯数据模块。将这5 个定义为 5 个类,里面包含有对应封装好的函数。

初始化模块主要包括:系统复位、设置控制周期、中断设为 0、打开 PCC 设备,选择操作基地址等,并进行位置校正;运动模块主要负责获取 X/Y/Z 当面坐标、开始/停止运动、设置合成加速度、启动速度/加速度、设置制动加速度、吊 钩旋转控制等;I/O 模块主要负责读取 I/O 口状态、设置 I/O 口输出端状态、检查硬限位状态等;报警模块负责读称重传感器、读起重量限制器、判断是否超重、 报警提示等;通讯及数据传输模块则负责读/写 CAN 总线数据、读/写以太网数据、判断缓冲区是否为空/满。

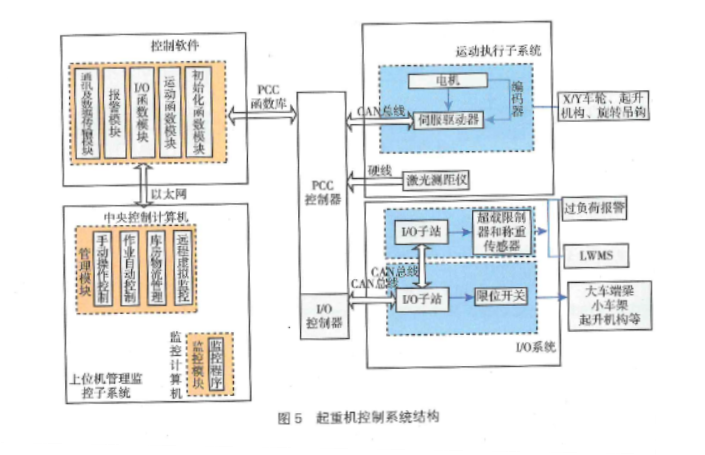

上位机中的上位机软件包括丰富的管理、控制和监控程序,这些程序直接调 用控制软件中的运动函数生产各种控制指令,与 PCC 进行指令通讯。详见下部分。根据控制系统硬件模块的划分和控制系统软件模块划分,得到总体的控制系 统结构,如下图 5 所示。

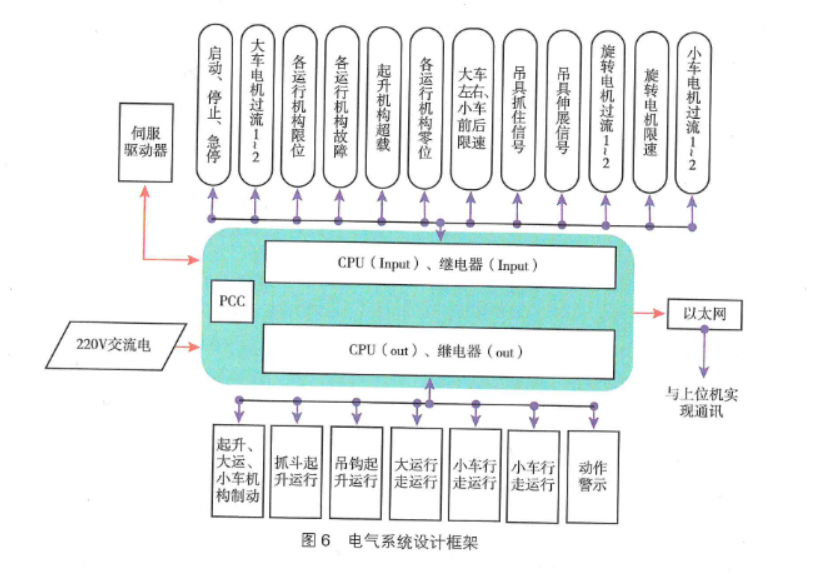

4、电气系统

如图 6 为电气系统的设计原理图。大车机构、小车机构、吊具机构、吊钩机构伺服驱动器及对应的限位开关,都通过 PCC 将信号和数据传到上位机。金卤灯报警铃指示灯、相关的电气保护措施,抓斗限位开关也通过 PCC 将数据和信息传给上位机。而激光测量仪和摄像机则直接传给上位机。称重传感器要实现实时传送和监控,所以分别传送给 PCC 和上位机,这样既能实现当出现故障时,起重机停止工作,又能实现提升重量的实时显示。

另外也配有手动遥控器,是配备在起重器上的,实现手动操作起重机。电气控制原理和 PCC 控制的类似,但不需要给上位机反馈。

5、上位机控制软件

上位机控制软件系统是整个数控起重机的核心,通过远程控制实现具体方案。该系统具有起重机存储工位的自动控制功能,可以对厂房的所有存储工位进行坐标记录,按照确定的工作流程,自动计算出运行路径,完成 HIC 桶的入库和出库。通过摄像和仿真的方式,可对起重机运行情况进行监控,实时记录所有的工位运行状态及库房情况,并且具有放错措施。起重机在停电,控制错误等情况下,可以保证工作过程不发生不可控状态。另外设有手动控制装置,可以实现半自动 CASK 屏蔽桶装卸过程及在起重机发生严重故障时将其移动到检修工位。

该系统主要包括一台内置智能管理和监管软件的管理控制计算机,软件开发子系统组成及关系如图 7 所示,中央控制计算机包含库房物流管理系统、作业自动控制系统、作业手动控制系统、远程虚拟监控子系统。

按照系统的结构,组成及各子系统之间的关系。各子系统主要功能如下:

(1)作业自动控制子系统

作业自动控制子系统主要完成起重机工作流程的设置。该子系统提供预支的工作流程,用户也可以根据作业要求方便准确地定制自己所需的工作流程,即该子系统提供若干个标准动作,用户根据需要进行不同动作的组合,以形成新的工

作流程。同时该子系统将记录用户定制的工作流程,避免重复定制同一个工作流程。

(2)作业手动控制子系统

作业手动控制子系统使用户能够通过操作界面上按钮或是起重机工作现场的悬挂式遥控手柄,手动驱动伺服电机运行到相应的位置,且速度可以根据需求更改。其适用场合为卸载 CASK 屏蔽桶半自动化过程及一些特殊情况,如当预置

的自动控制流程无法满足要求,或一些通过手动方式能方便满足用户对起重机定位和运动要求的场合。

(3)库房物流管理子系统

库房物流管理子系统通过数字化分析的方式来对实现入库、出口管理、数字化工位管理等功能。

a)入库管理功能实现核废料桶的入库可操作,完成入库数据的录入、修改、入库存储工位的自动分配和手动分配(需要遵守入库规则,当操作不符合入库规则时应有相应提示);

b)出库管理功能与入库管理功能类似,实现核废料桶的出库操作,完成出库数据的记录,修改,出库储存工位的自动分配手动分配(需要遵守出库规则,当操作不符合出库规则时应有相应提示);

c)数字化储存工位管理功能用于查询和显示储存工位的存储状态,并支持可视化的储存工位调整操作,包括库区的适时核废料桶库存信息显示、储存工位地址调整等。

d)远程虚拟监控子系统

远程虚拟监控子系统建立起重机虚拟监控场景和虚拟起重机模型,虚拟场景车间实际情况比例相同。远程虚拟监控软件实现起重机的运动模块,包括大小车运行模块、吊物控制及惯性模块,并能根据起重机实际运行数据进行虚拟起重机

姿态的实时调整,实现起重机运动的虚拟远程控制及所有运行参数、起重机的位置及速度等的显示,为操作人员分析故障、判断故障和处理提供依据。

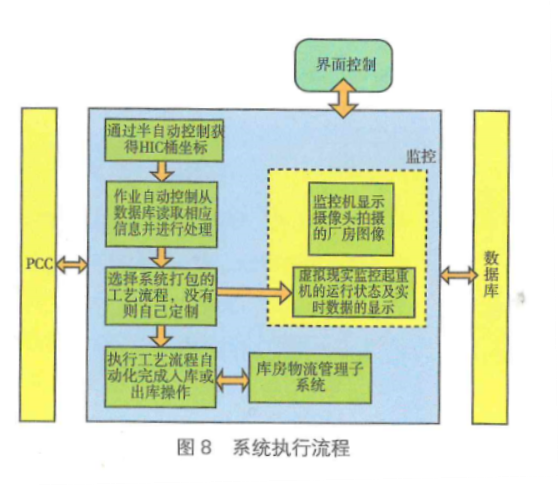

系统执行流程如图 8 所示,装有 CASK 屏蔽桶的卡车运行到 SRTF 厂房后,根据入库或出库要求,执行作业手动控制子系统,人工操作执行取 CASK 屏蔽桶盖等半自动操作,之后进入起重机全自动过程,执行作业自动化控制子系统,用户设置起重机的工作流程,该子系统自动分解该工作流程为各个步骤,自动计算当前位置与下一目标位置的移动量(包括起升最小安全位置等)并达到相应位置,按照程序实施当前目标位置的动作,完成后到达下一目标,直到完成用户设置的整个作业过程。同时,作业自动控制子系统从库房物流管理子系统中读取要存入或取出 HIC 桶的井位,将 HIC 桶从选择的井中存入或取出,库房管理子系统更新库存信息。

在起重机运行的整个过程中,远程虚拟控制子系统会实时同步显示起重机的运行状态和位置,监控计算机中显示 SRTF 厂房现场摄像机拍摄画面,用户可以通过虚拟现实场景和现场画面进行对比,以确保起重机运行的精确性。

三、结论

采用数控起重机能够有效实现核废料的全自动搬运和处理,大大降低核废料对人体造成的损害,同时提升作业效率。该设备集成 PLC 技术和运动控制技术实现对物料的精确控制,按照既定流程自主开展作业,同时作业人员也能够通过

远程操作平台实现对料桶的在线搬运。通过可视化的界面能够实时了解作业情况,极大降低了作业操作失误。

扫二维码用手机看